Contexte

Notre client est l’un des leaders mondiaux dans la fabrication de lentilles de contact.

Il fournit aux ophtalmologues un large portefeuille de lentilles de contact spéciales.

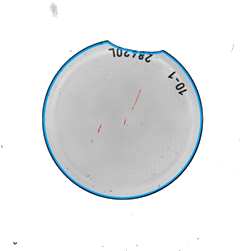

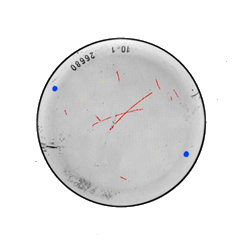

Les lentilles de contact spéciales sont des lentilles souples ou rigides conçues sur mesure, qui s’adaptent à la forme de la cornée et à une prescription spécifique.

Défi à relever

Les défauts de surface sont soigneusement contrôlés afin de garantir que les lentilles répondent aux normes de qualité requises.

Or, le processus actuel d’inspection visuelle repose sur des opérateurs qualifiés qui identifient les défauts à l’aide de binoculaires. Il présente une variabilité trop importante dans un contexte industriel.

Pour évaluer cette variabilité, des tests ont été effectués et ont révélé que seulement 30 % des lentilles étaient diagnostiquées de la même manière lors de 3 mesures successives d’un même lot de référence par un même opérateur.

Cela met en évidence le caractère quasi aléatoire des opérations de contrôle effectuées par les inspecteurs et la nécessité d’améliorer la constance des évaluations.

Solution

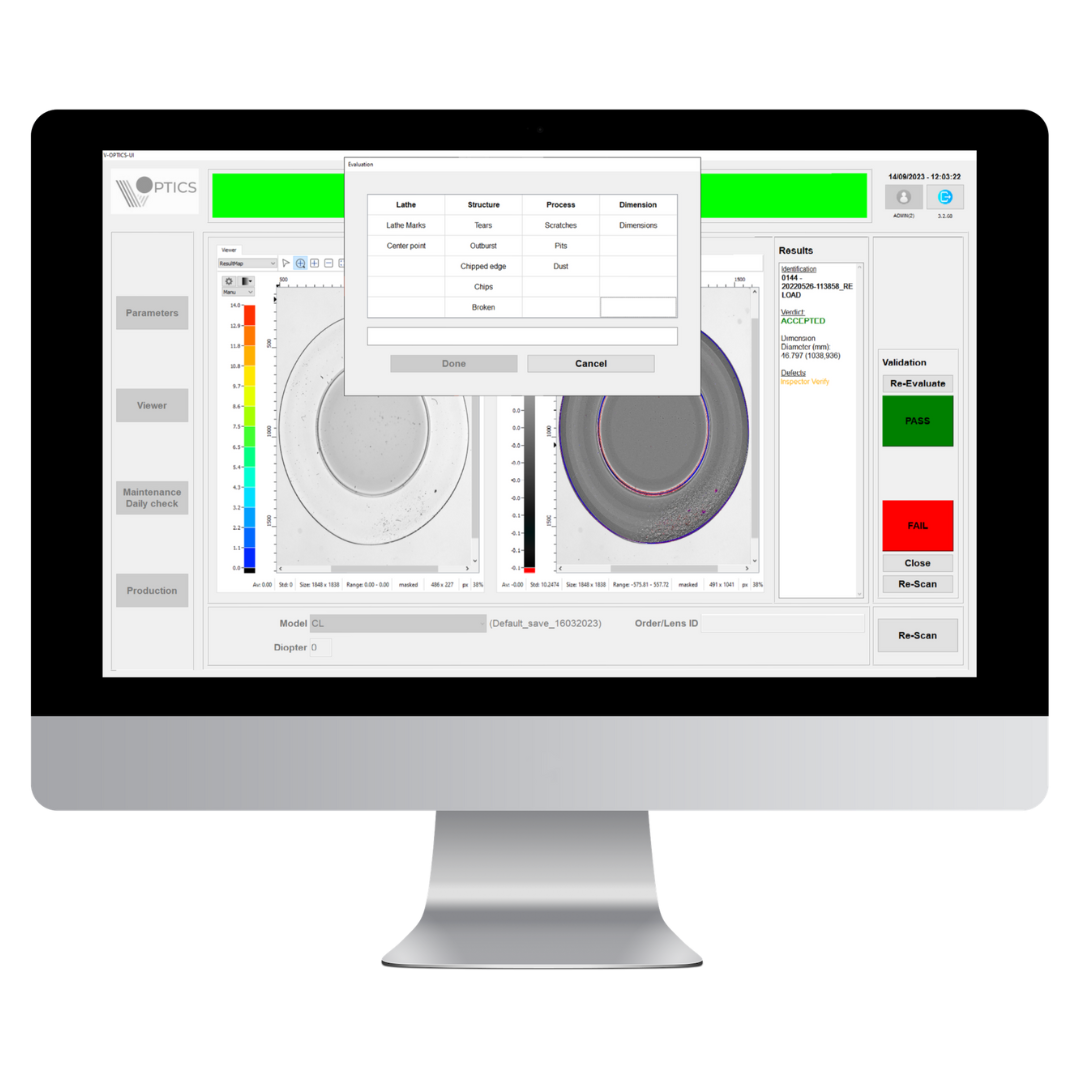

Notre client a décidé d’évaluer la technologie du QualiLENS® 100 pour vérifier comment il pourrait permettre aux opérateurs d’être plus constants dans leur inspection.

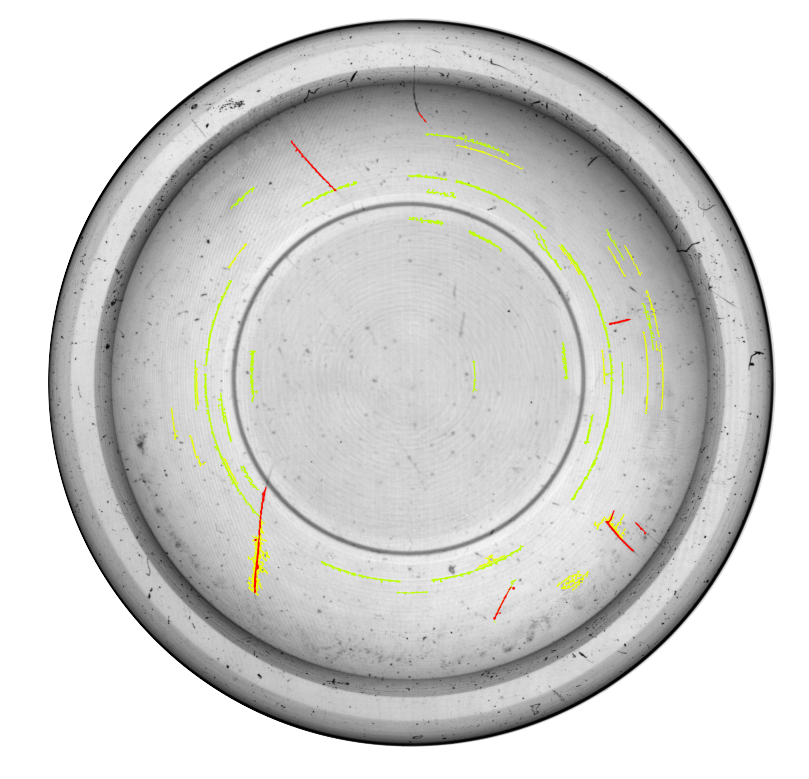

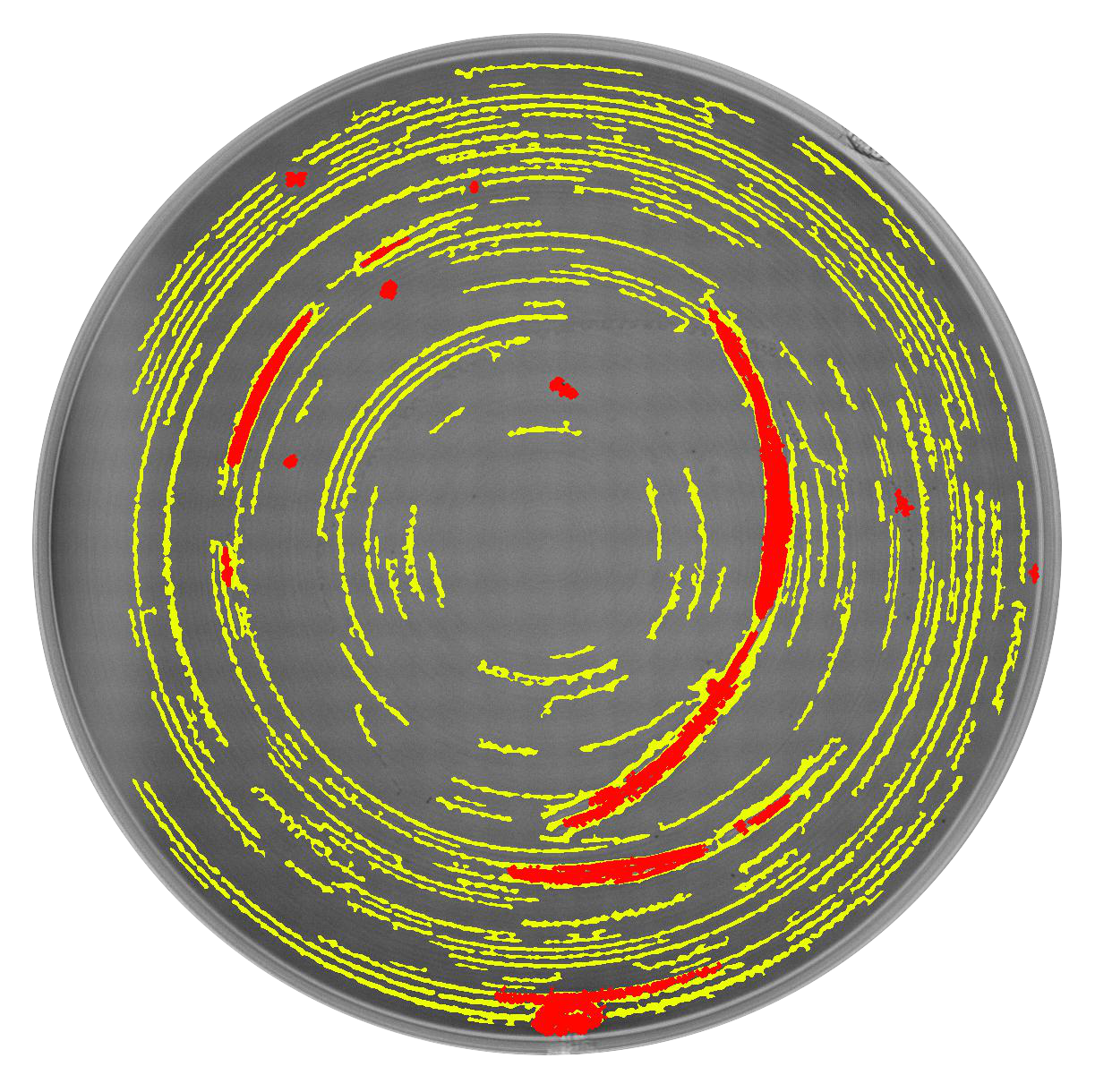

QualiLENS® 100 est un système d’inspection automatisée, basé sur la déflectométrie à décalage de déphasage, qui produit des cartes mettant en évidence les défauts de surface et de matériau.

Cette solution permet d’identifier, de classer et trier automatiquement les défauts.

Plutôt que d’opter pour une automatisation complète, l’accent a d’abord été mis sur l’utilisation en mode « viewer ». Grâce à ce mode, les opérateurs peuvent visualiser les cartes d’amplitude et les cartes brutes côte à côte sur l’écran, ce qui leur permet de détecter les défauts les plus infimes tels que des marques d’usinage, des rayures, des bords cassés et bien d’autres encore.

Après avoir constitué une bibliothèque de défauts basée sur les images du QualiLENS® 100 et dispensé une brève formation aux opérateurs, le test d’évaluation de la variabilité, décrit plus haut, a été reconduit.

Cette fois, les opérateurs n’ont plus basé leur verdict sur leurs yeux et la binoculaire, mais sur les images produites par le QualiLENS® 100.

Résultats

Les essais avec le QualiLENS®100 se sont avérés concluants, améliorant la constance de 30 à 70 % dans les mesures répétées par le même opérateur.

Même avec une utilisation limitée au mode visualisation, cette étape préliminaire a montré une amélioration spectaculaire par rapport au contrôle visuel traditionnel, conduisant à des détections de défauts plus précises et répétables.

Notre client a décidé d’implémenter le QualiLENS®100 sur ses lignes de production, en mode visionneuse.

Le principal avantage est un processus de contrôle plus fiable par rapport à l’inspection manuelle, ce qui se traduit par :

- une réduction de la variabilité et des coûts associés

- une réduction des rebuts et des reprises

- une traçabilité grâce à la capacité du système à stocker les images et le rapport de chaque lentille inspectée.

C’est un premier pas avant de passer au niveau supérieur de l’inspection cosmétique avec la détection entièrement automatisée des défauts.

“Votre technologie fait des merveilles”

Ingénieur de production senior

Fabricant de lentilles de contact spéciales