Contexte

Notre client est un important fabricant de lentilles intraoculaires (IOL).

L’entreprise opère dans le domaine de l’ophtalmologie chirurgicale où le moindre défaut, la qualité et la traçabilité sont des enjeux cruciaux.

Défi à relever

La direction industrielle avait identifié un défi critique dans ses opérations : la fiabilité et la standardisation du processus de contrôle qualité à travers toutes les usines du groupe.

Jusqu’à présent, le contrôle qualité d’aspect des IOL était effectué manuellement par des opérateurs qui inspectaient les lentilles sous une binoculaire pour détecter d’éventuels défauts.

Ce processus manuel traditionnel est à l’origine de plusieurs problèmes :

- variabilité et subjectivité générant des disparités dans l’appréciation des défauts entre les usines et entre les opérateurs eux-mêmes

- opération critique qui peut être limitante pour la capacité de production

- tâches répétitives, complexes et pénibles pour lesquelles il est très long de former des opérateurs.

Solution

Les experts de V-OPTICS ont travaillé en synergie avec leurs équipes pour mettre au point un équipement complet de contrôle qualité automatisé.

Ensemble, nous avons développé un des premiers modèles de QualiLENS® 150 dimensionné pour la production par lots. Cette machine permet d’inspecter des lentilles chargées sur des plateaux.

La collaboration a été menée en mode projet, avec de nombreux workshops et simulations pour optimiser les aspects techniques et pratiques de la solution. Cela comprenait la mise au point des plateaux, des positions de travail, des matériaux, du nettoyage, ainsi que l’intégration de l’interface avec leur système de gestion informatisé pour gérer efficacement le flux de produits et de données.

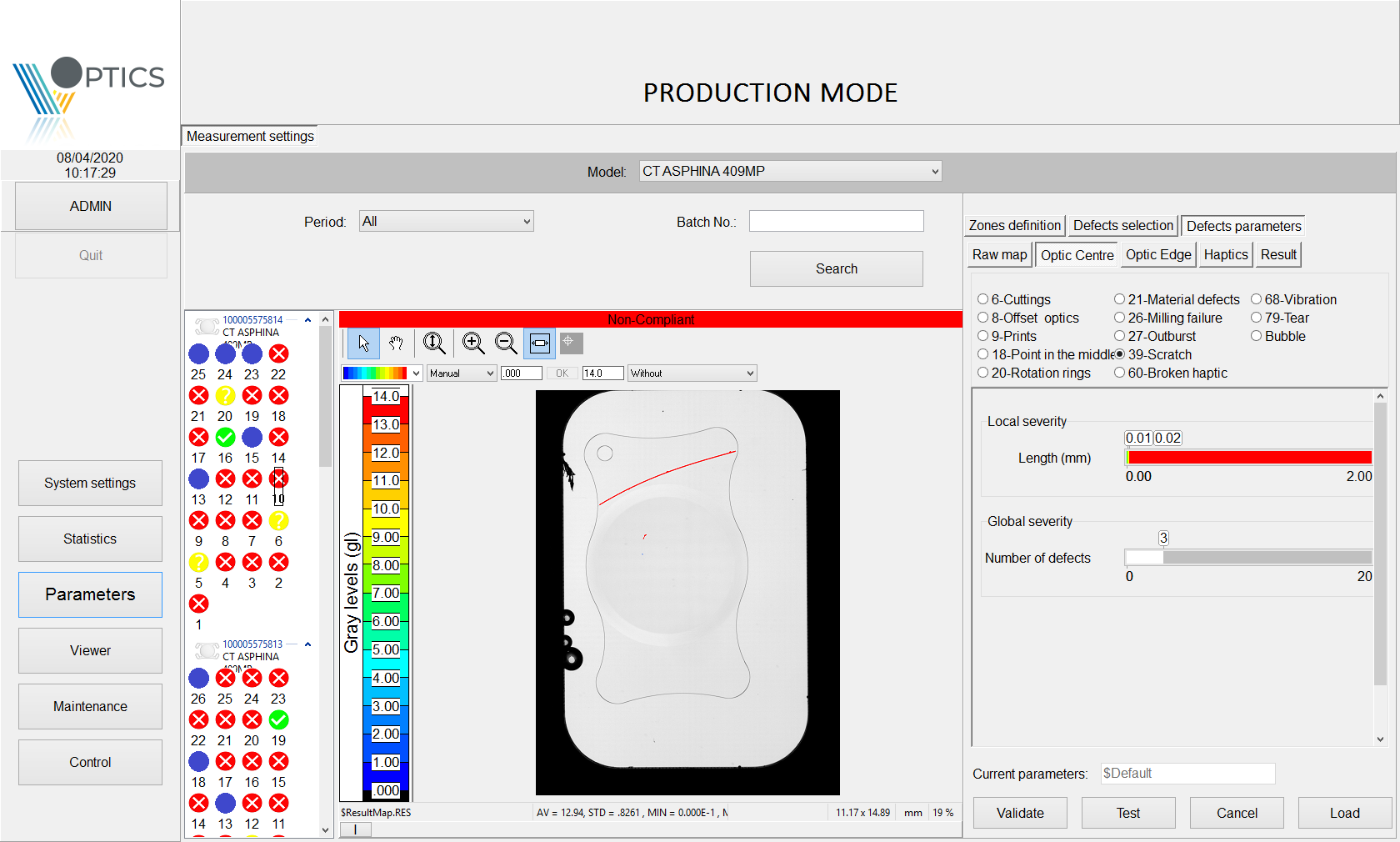

Le système du QualiLENS® va au-delà de la visualisation des défauts. Le traitement logiciel de l’image via des algorithmes permet l’identification, la classification et le tri des défauts.

Nous avons enrichi la base de données de défauts, la défauthèque, en travaillant en étroite collaboration avec nos différents clients qui nous ont fourni des lots de lentilles avec différents niveaux de défauts pour ajuster nos algorithmes.

A la demande du client, la machine est désormais capable de classer les lentilles en 4 catégories :

- mauvaise (témoin rouge)

- bonne (témoin vert)

- nécessitant une requalification humaine (témoin orange)

- nécessitant un nettoyage (témoin bleu).

Résultats

Après avoir passé leur rigoureux protocoles de validation, la solution QualiLENS® 150 a été expérimentée avec succès sur un premier site de production, et son déploiement à l’échelle du groupe est en cours.

Sur les lots de référence, la comparaison des diagnostics humains avec ceux générés automatiquement par QualiLENS® 150, prouve une amélioration drastique de la cohérence et de la répétabilité du contrôle, renforçant la confiance dans la technologie proposée.

La solution garantit beaucoup plus d’objectivité et d’uniformité dans le processus de détection de défaut.

Elle fournit une mesure d’évaluation standardisée et constante, garantissant la stabilité et la régularité du contrôle de la qualité. Chaque IOL fabriqué est soumis au même niveau d’inspection, quels que soient l’usine de production ou l’opérateur.

Nous sommes fiers de dire que cette solution a révolutionné leur processus d’inspection cosmétique.

Notre client a également exprimé sa satisfaction quant à la réactivité et à l’écoute des équipes de V-OPTICS. Une relation de confiance s’est instaurée entre les deux entreprises, basée sur une véritable collaboration et une volonté d’adapter la solution aux spécificités du client.

« Nous avons instauré une relation de confiance et nous sommes dans une véritable logique partenariale »

Project Manager Process Engineering

Fabricant leader de lentilles intraoculaires (IOL)